|

|

Effiziente

Energieübertragung mit Hilfe eines Stirlingsystems |

|

| |

| Download

COMFORE-Bericht (pdf) |

| |

Aufgabe

|

|

Im Rahmen

eines Kooperationsvorhabens wurde ein neuartiges

Regelsystem entwickelt, mit dessen Hilfe das wirtschaftliche

Fundament von Feststofffeuerungsanlagen verbessert

werden soll. Das System kann eine kostengünstige

Lösung

für Feststoffverbrennungsanlagen mittlerer Leistung

darstellen. Das System bestehen

aus einem Hardwareregler mit integrierter Fuzzylogic

und einem aufgesetzten, der jeweiligen Feuerungsanlage

angepassten neuronalen Verbrennungsmodell .

|

| |

|

|

| |

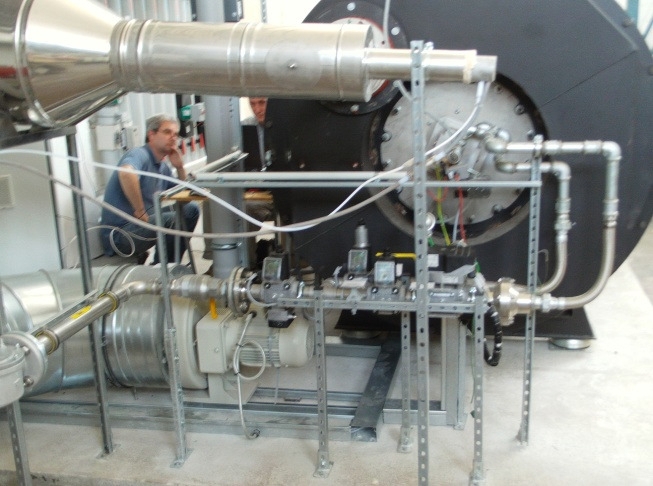

Abbildung 1: Flox-Brenner

mit Stirlinggenerator |

|

| |

|

|

| |

|

|

| |

Lösung |

|

| |

|

|

| |

Die technische Besonderheit ist die

flammenlose Oxidation im Brennraum,

als Flox-Betrieb benannt. Der Unterschied von Floxbrennern

zu herkömmlichen Gasbrennern liegt darin, dass

Brenngas und Verbrennungsluft unvermischt mit hoher

Geschwindigkeit in die Brennkammer strömt. Dabei

entsteht eine sehr starke interne Rezirkulation der

Abgase.

Hierdurch und durch die stark verzögerte Vermischung

von Luft und Gas wird eine vollständige Verbrennung

realisiert, die extrem geringe NOx- und kaum CO-Konzentrationen

verursacht. Dies ist verursacht dadurch, dass sich

bei ausreichend hohen Temperaturen und Ausströmgeschwindigkeiten

keine Flammenfront bildet und der Brennstoff im gesamten

Brennraum oxidiert wird. Erreicht wird das durch veränderte

Luftführung in den

Brennraum und durch zusätzliche Vorwärmung

der Verbrennungsluft im Floxbetrieb. Im Gegensatz

zu herkömmlichen Brennern, wo an der Flammgrenze

mit den hohen Spitzentemperaturen hauptsächlich

die thermischen Stickoxide gebildet werden, ist im

Floxbetrieb eine gleichmäßig hohe Temperatur

im gesamten Brennraum erreichbar. Bei herkömmlichen

Brennern werden die Verbrennungsvorgänge meist

mit UV-Messgeräten überwacht. Beim Floxbetrieb

muss an

deren Stelle die Brennraumtemperatur überwacht

bzw. geregelt werden. Dabei muss ein Regler den Arbeitspunkbereich

garantieren, in dem nur Floxbetrieb abläuft.

Dies betrifft neben den technischen Voraussetzungen

(getrennter Luft- und Gasstrom, hohe Austrittsgeschwindigkeit)

die Überschreitung der Grenztemperatur, bei der

die Zündung und der vollständige Ausbrand

garantiert werden kann. Die Anlage besteht aus dem

Gasbrenner, dem Brennraum, den Stirlingmotor (und

Generator) und jeweils eine SPS400

für die Brennersteuerung und dem Stirlingmotor.

In den Schaltschrank für die Brennersteuerung

ist ein ProFace®- Bedienungspanel integriert auf

dem über WinGP® die Bedienoberfläche

realisiert wurde. Die Regler für die Leistungsregelung

sind externe Programme, die über die API-Schnittstelle

des ProFace®- Bedienungspanels an die SPS angeschlossen

sind. Im Brennraum befinden sich die Wärmetauscher

für den Stirlingmotor.

Der Leistungsregler regelt dabei die Wärmetauschertemperatur

als Leistungsvorgabe für den Motor und der Luftregler

dosiert die notwendige Verbrennungsluft nach einem

durch die Abgaswerte bestimmten Verhältnis Verbrennungsluft-Brenngas.

|

|

| |

|

|

| |

Ergebnisse |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

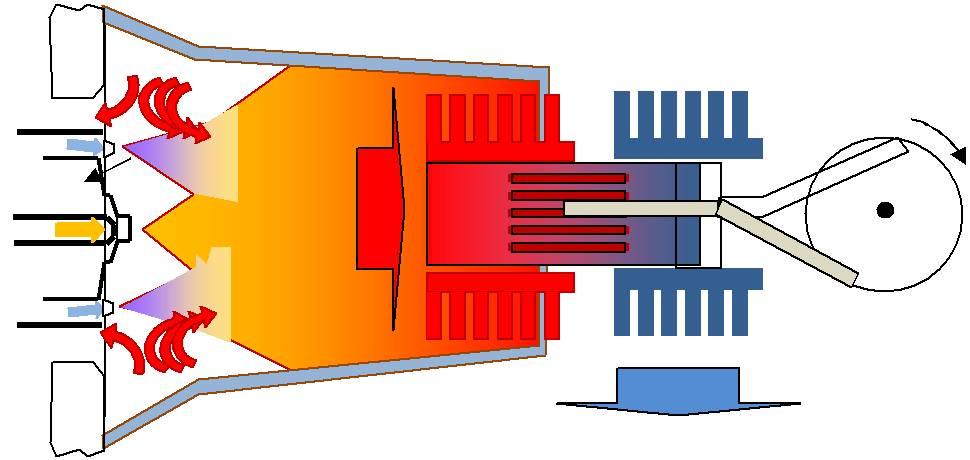

Abbildung 2:Arbeitsschema der Energieerzeugung

mittels Stirling-motor |

|

|

|

|

|

Es ist ein Verbrennungssystem

zur Befeuerung eines Stirlingprozesses entwickelt worden.

Mit ihm können problematische gasförmig/flüssige

Reststoffe mit undefiniertem Heizwert ohne größeren

technischen Aufwand für Aufbereitungstechnik verbrannt

werden. Der Einsatz dieses Systems verhilft Firmen zu

Einsparung von Primärbrennstoffen. Das System soll

vor allem kleinen und mittelständischen Betrieben

befähigen, die brennbaren Abfälle mittels

Kraft-Wärme-Kopplung Anlagen energetisch zu nutzen

und so

Entsorgungskosten sparen zu können. Dazu muss das

System flexibel

auf die jeweiligen Verbrennungseigenschaften der anfallenden

Rest-und

Abfallstoffe adaptierbar sein. Je nach Aufgabenstellung

werden mit

der entwickelten verfahrens- bzw. verbrennungstechnischen

Anlagekomponenten komplexe Lösungen für die

Entsorgung flüssiger

und/oder gasförmiger Rückstände realisiert.

|

|

|

|

|

| |

Nutzen |

|

| |

|

|

| |

Sekundärstoffe

können dazu genutzt werden, die Energieeffizienz

des technologischen Prozesses anzuheben. |

|

| |

|

|

|

|

|